Wat zijn de belangrijkste voordelen van het gebruik van driefasige rotormotoren in industriële toepassingen?

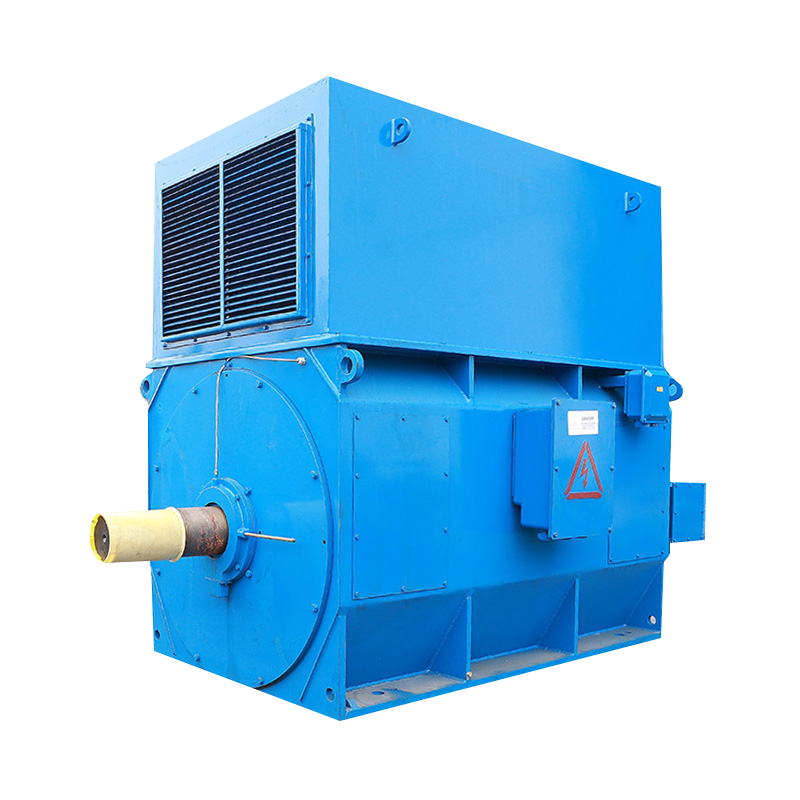

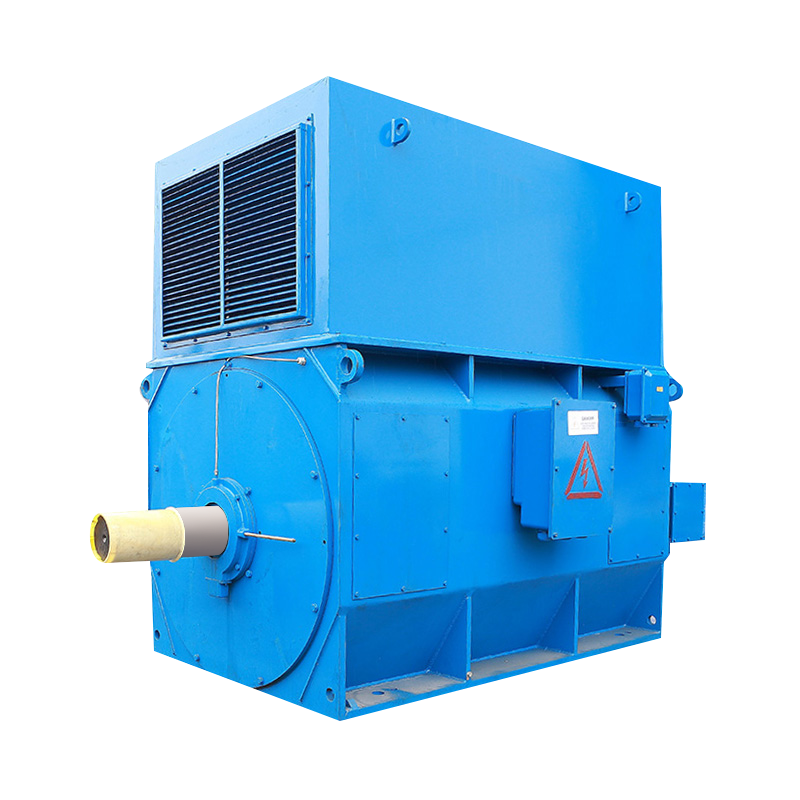

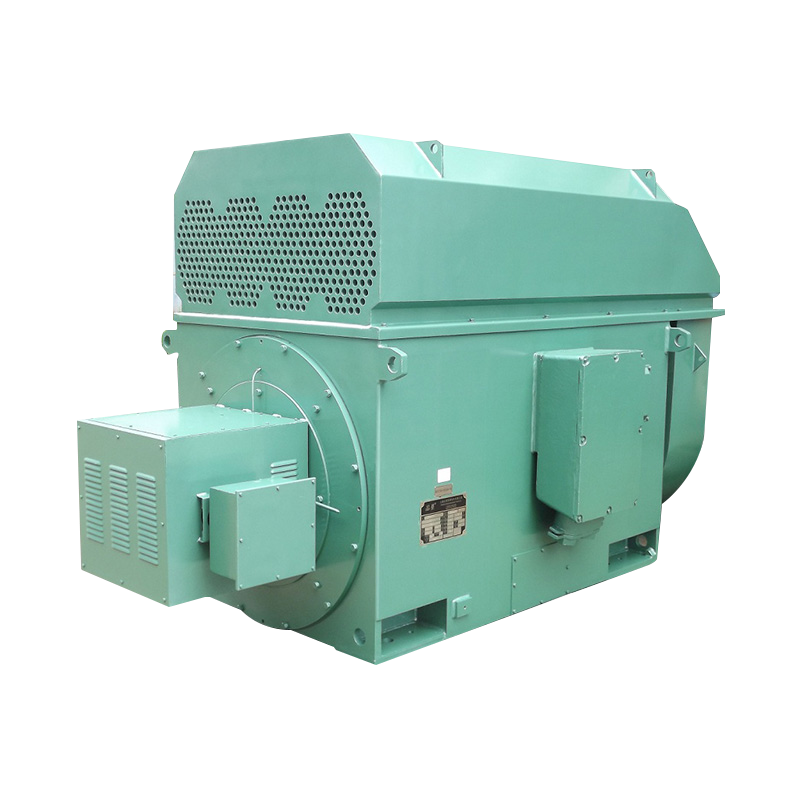

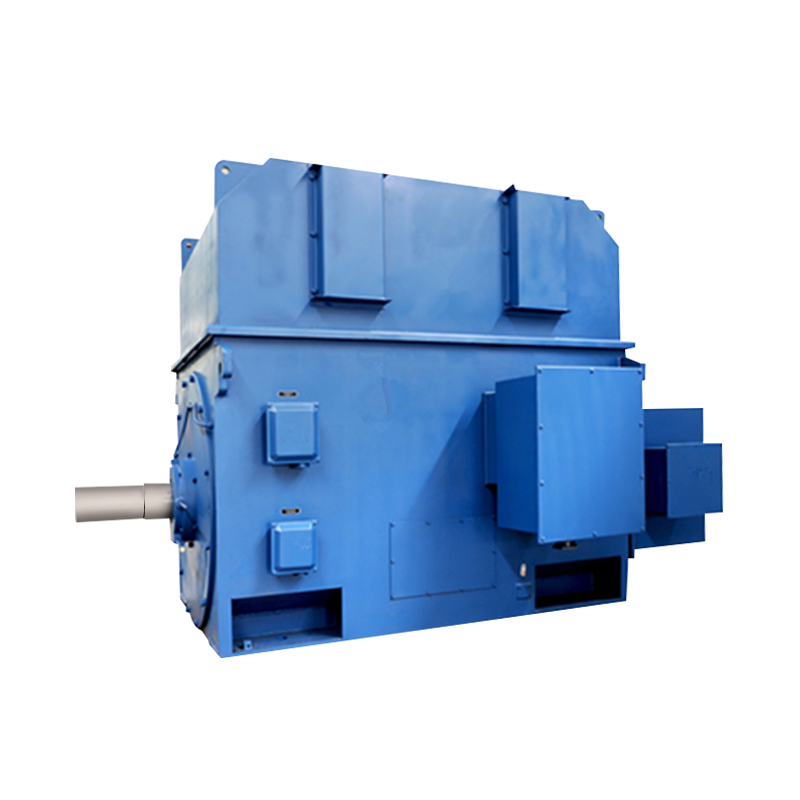

In een tijdperk dat wordt gedomineerd door frequentieregelaars (VFD's), zou je kunnen overwegen om de driefasige rotormotor een erfenistechnologie. Maar als u een zware verwerkingsfabriek, mijn of grootschalige materiaalverwerkingsfaciliteit binnenstapt, zult u merken dat deze werkpaarden op betrouwbare wijze de meest veeleisende taken aankunnen. De vraag gaat niet over veroudering, maar over specialisatie: voor specifieke toepassingen met een hoog koppel en een hoge traagheid biedt de wondrotormotor een combinatie van prestaties, robuustheid en kosteneffectiviteit die moderne alternatieven vaak moeilijk kunnen evenaren. Dit artikel gaat verder dan de basis en biedt een analyse op ingenieursniveau van de belangrijkste voordelen die dit oplevert driefasige rotormotoren onmisbaar in industriële toepassingen, van gecontroleerd starten tot praktisch onderhoud.

Fundamenteel principe: de kracht van externe rotorcontrole

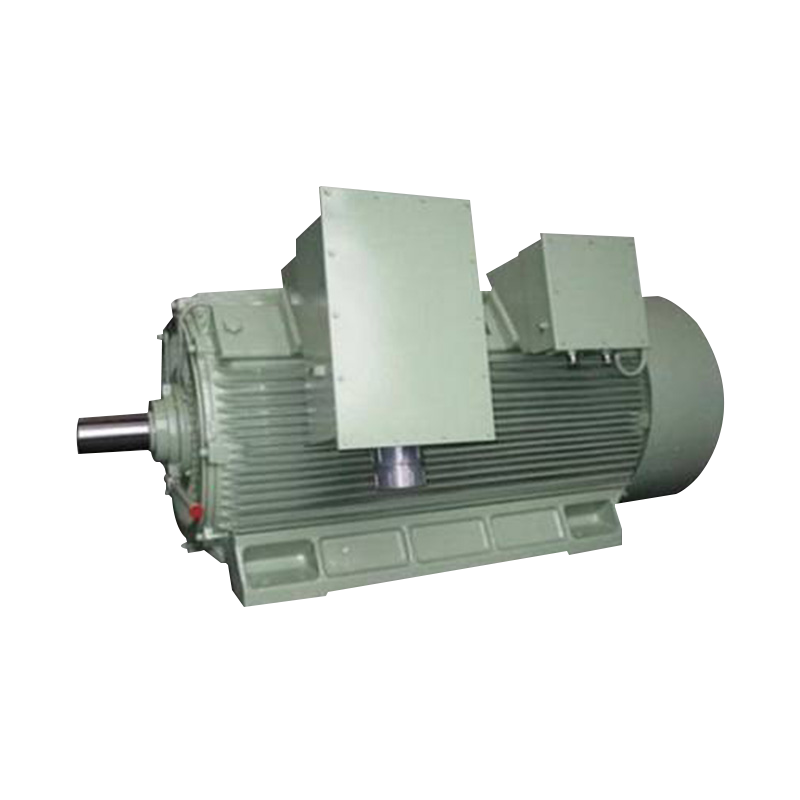

In tegenstelling tot een kooiankermotor waarvan het rotorcircuit permanent is kortgesloten, is het bepalende kenmerk van a wondrotormotor is de driefasige rotorwikkeling, die via sleepringen en borstels naar de stator wordt geleid. Deze architectuur maakt de aansluiting van externe weerstanden of elektronische bedieningselementen op het rotorcircuit mogelijk. Dit eenvoudige maar diepgaande verschil maakt directe manipulatie van de koppel-snelheidskarakteristiek van de motor mogelijk. Door de externe rotorweerstand bij het opstarten te verhogen, stijgt de effectieve impedantie van de rotor, waardoor tegelijkertijd de inschakelstroom wordt beperkt en het beschikbare koppel wordt gemaximaliseerd vanaf nul toerental – een vermogen dat inherent is aan het ontwerp van de motor.

Kernvoordeel 1: Superieure startprestaties voor zware belastingen

Dit is waar gewikkelde rotormotoren echt uitblinken. Hun vermogen om een hoog startkoppel te leveren met een lage startstroom lost twee kritieke industriële problemen op: mechanische belasting op aangedreven apparatuur en elektrische belasting op de stroomvoorziening.

Hoge traagheid overwinnen: de ideale keuze voor brekers en molens

Bij het vergelijken van a driefasige wondrotormotor versus eekhoornkooi voor brekertoepassing is de superioriteit van de wondrotor duidelijk. Brekers, kogelmolens en grote ventilatoren hebben een enorme rotatietraagheid. Een standaard kooiankermotor die over de hele lijn start, zou 600-800% van de stroom bij volledige belasting verbruiken, terwijl hij slechts 150-200% van het nominale koppel levert, wat ernstige netdalingen en langdurige, stressvolle acceleratie veroorzaakt. Een gewikkelde rotormotor met externe weerstanden van de juiste grootte kan 200-250% van het koppel bij volledige belasting leveren, terwijl hij slechts 150-200% stroom trekt. Dit resulteert in een soepele, gecontroleerde en snellere acceleratie van de belasting met hoge traagheid, waardoor slijtage aan tandwielen, koppelingen en de aangedreven machine zelf wordt geminimaliseerd.

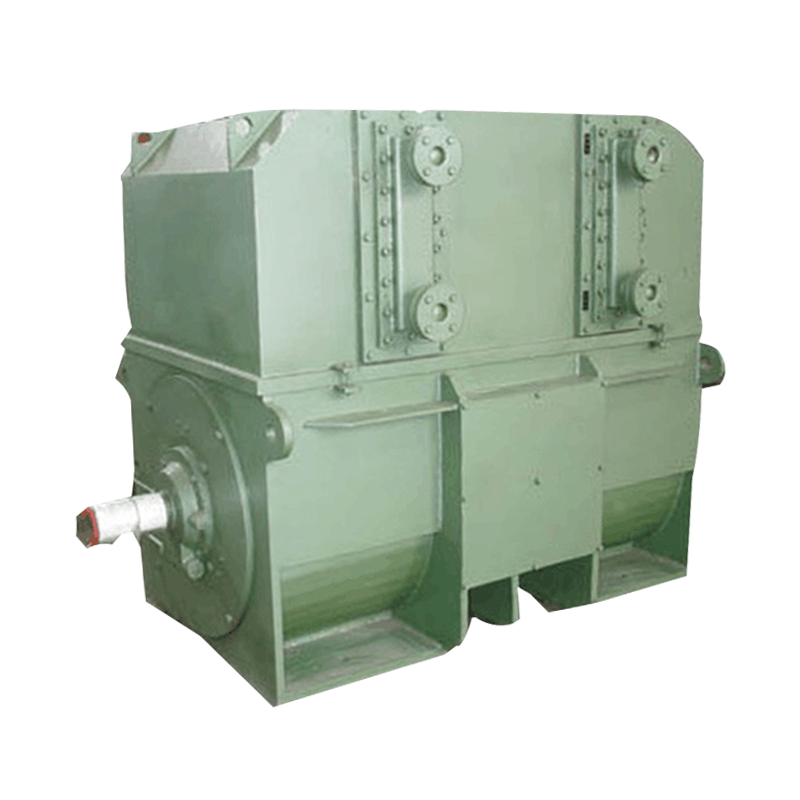

Precisie in beweging: de veiligheidskritische oplossing voor takels

De vraag van waarom een gewikkelde rotormotor gebruiken voor hijstoepassingen? draait om controle en veiligheid. Takels en kranen vereisen niet alleen een hoog startkoppel om een last te heffen, maar, nog belangrijker, nauwkeurige controle tijdens het accelereren en vertragen om het zwaaien van de last te voorkomen. Dankzij de getrapte weerstandsregeling van een motor met gewikkelde rotor kunnen operators soepel accelereren en, cruciaal, weerstanden gebruiken voor gecontroleerd elektrisch remmen tijdens het dalen. Dit biedt een inherente "zachte start" en "zachte stop" mogelijkheid die de veiligheid vergroot, mechanische schokken vermindert en nauwkeurige belastingdetectie mogelijk maakt, wat moeilijk zo betrouwbaar te bereiken is met een eenvoudige kooiankermotoropstelling.

Kernvoordeel 2: Robuuste en economische snelheidsregeling

Voor toepassingen die een beperkte snelheidsvariatie vereisen, bieden gewikkelde rotormotoren een opmerkelijk robuuste oplossing. Begrip Hoe de snelheid van een driefasige rotormotor te regelen is eenvoudig: door de weerstand in het rotorcircuit te variëren, verander je de slip van de motor, en dus de snelheid. Meer weerstand staat gelijk aan meer slip en een lagere werksnelheid. Deze methode biedt een eenvoudige, kosteneffectieve en robuuste manier voor snelheidsregeling, vooral in zware omgevingen waar delicate elektronica mogelijk defect raakt.

- Traditionele getrapte weerstanden: Omvangrijke maar uiterst robuuste rijen weerstanden die via contactors worden geschakeld. Ideaal voor vuile, warme omgevingen.

- Vloeibare reostaten: Zorg voor een soepelere acceleratie door het elektrolytniveau of de plaatonderdompeling te variëren, vaak gebruikt in sleepringmotoren met zeer hoog vermogen.

- Solid-state rotorcontrollers: Moderne elektronische choppers die de effectieve weerstand variëren door middel van PWM-regeling, en bieden een betere efficiëntie en fijnere controle dan getrapte weerstanden.

Bij het evalueren van opties voor snelheidsregeling zijn de totale eigendomskosten en de geschiktheid voor het milieu een belangrijke overweging voor ingenieurs. De onderstaande tabel contrasteert de oplossing met gewikkelde rotor met de alomtegenwoordige VFD-aangedreven kooiankermotor voor een typische toepassing met hoog vermogen en een beperkt snelheidsbereik.

| Functie | Wondrotormotor met weerstandsregeling | Eekhoornkooimotor met VFD |

| Initiële kosten (hoog vermogen) | Over het algemeen lager voor de motor en het besturingssysteem. | Aanzienlijk hoger, vooral voor aandrijvingen met een hoog startkoppel. |

| Snelheidsregelingsbereik | Beperkt (typisch 50-100% van de synchrone snelheid). Beste voor vaste of getrapte snelheidsreductie. | Zeer breed (0-120%). Uitstekend geschikt voor nauwkeurige, continue snelheidsvariatie. |

| Milieu robuustheid | Uitstekend. Weerstandbanken en motor zijn zeer tolerant ten aanzien van stof, vocht en temperatuurschommelingen. | Matig tot slecht. VFD's vereisen schone, koele omgevingen of dure beschermende behuizingen. |

| Harmonischen en vermogensfactor | Genereert geen harmonischen aan de lijnzijde. De arbeidsfactor neemt af met snelheidsreductie. | Genereert harmonischen die mitigatie vereisen. Kan een hoge arbeidsfactor over het hele bereik behouden. |

| Onderhoudscomplexiteit | Mechanisch/elektrisch (borstels, weerstanden, schakelaars). Voorspelbaar en vaak eenvoudig. | Elektronisch. Vereist gespecialiseerde kennis voor het oplossen van problemen. |

Kernvoordeel 3: Inherente net- en apparatuurbescherming

Het meest directe elektrische voordeel is het beantwoorden Hoe verminderen gewikkelde rotormotoren de inschakelstroom? . Door het ontwerp wordt de startstroom doorgaans op 150-200% van de FLC gehouden, vergeleken met 600-800% voor een DOL-eekhoornkooimotor. Dit heeft aanzienlijke commerciële gevolgen:

- Verminderde rasterimpact: Voorkomt spanningsdalingen die andere gevoelige apparatuur op dezelfde voeding kunnen verstoren.

- Lagere infrastructuurkosten: Maakt het gebruik van kleinere transformatoren en bekabeling mogelijk, waardoor de initiële kapitaaluitgaven worden verminderd.

- Inherente zachte start: De gecontroleerde koppelstijging beschermt de aangedreven apparatuur tegen plotselinge mechanische schokken, waardoor de levensduur van versnellingsbakken, transportbanden en koppelingen wordt verlengd.

Industriecontext: de evoluerende niche in een VFD-wereld

Terwijl de adoptie van VFD blijft groeien, is de gewikkelde rotormotor niet statisch gebleven. De niche wordt versterkt door zowel de aanhoudende vraag als technologische updates. Volgens een elektrotechnische marktanalyse uit 2024, gericht op de zware industrie, heeft de vraag naar startoplossingen met een hoog koppel in opkomende markten met een minder stabiele netwerkinfrastructuur een gestage jaarlijkse groei van 3-5% gekend, waarbij gemoderniseerde gewikkelde rotorsystemen met solid-state rotorcontrollers een aanzienlijk aandeel voor hun rekening nemen. Bovendien heeft de laatste herziening uit 2023 van de IEC 60034-30-1-norm voor motorefficiëntieklassen, hoewel deze zich voornamelijk richt op kooiankermotoren, de ontwikkeling gestimuleerd in het optimaliseren van de volledige efficiëntie van het aandrijfsysteem van toepassingen met gewikkelde rotoren, inclusief verbeterde besturingsschema's voor externe weerstanden om slipverliezen tijdens stabiele werking te minimaliseren.

Bron: IEC - Internationale elektrotechnische normen & Industriemarktanalyserapporten

Betrouwbaarheid op lange termijn garanderen: beste praktijken op het gebied van onderhoud

De prestatievoordelen van motoren met gewikkelde rotor zijn afhankelijk van goed onderhoud. Een gestructureerd onderhoudsprogramma is essentieel.

Proactieve zorg: de Onderhoudsgids voor sleepringen voor inductiemotor met wondrotor

Het sleepring- en borstelsamenstel is het belangrijkste slijtageonderdeel van het systeem. Best practices zijn onder meer:

- Regelmatige inspectie en reiniging: Controleer op stofophoping (geleidend koolstofstof is bijzonder schadelijk) en maak schoon met een niet-filamentdoek en een geschikt schoonmaakmiddel.

- Borstelslijtage en -druk: Meet regelmatig de borstellengte en vervang deze volgens de specificaties van de fabrikant. Zorg ervoor dat de veerdruk gelijkmatig en correct is om goed contact te behouden en vonken te minimaliseren.

- Oppervlakteconditie van de sleepring: Controleer op groeven, putjes of ongelijkmatige slijtage. Licht onderhoud met fijn schuurpapier kan voldoende zijn; ernstige gevallen vereisen professionele herbewerking.

- Vonkobservatie: Enige vonken zijn normaal aan de achterkant van de borstel. Overmatig vonken (buiten de IEC/GB-normen) duidt op problemen met de druk, het ringoppervlak of de borstelkwaliteit.

Een praktisch Problemen oplossen Veel voorkomende problemen met de driefasige wondrotormotor

Naslaggids voor veelvoorkomende problemen:

- Overmatig vonken/slijtage van de borstel: Controleer de borsteldruk, kwaliteit en toestand van het sleepringoppervlak. Zorg ervoor dat de ringen schoon en concentrisch zijn.

- Motor draait langzaam/oververhit: Waarschijnlijk een fout in het externe weerstandscircuit (open verbinding, defecte contactor, vastzittende stap). Controleer de weerstandsbank en de controlevolgorde.

- Ongelijke fasestroom: Kan duiden op een open circuit in één rotorfase (gebroken draad, ernstig versleten borstel) of een onbalans in de externe weerstanden.

- Trillingen/geluid: Controleer op versleten lagers (dit geldt voor alle motoren), maar inspecteer ook op ongelijkmatige borstelweerstand of mechanische problemen met de sleepring.

Veelgestelde vragen: driefasige rotormotoren

1. Zijn gewikkelde rotormotoren minder efficiënt dan VFD-aangedreven motoren?

Op volle snelheid en met kortgesloten rotor is hun efficiëntie vergelijkbaar met die van een kooiankermotor van vergelijkbare klasse. Tijdens snelheidsreductie via weerstand neemt de efficiëntie af omdat slipverliezen in de weerstanden worden gedissipeerd. Een moderne VFD kan efficiënter zijn over een breed snelheidsbereik. Voor toepassingen met een vaste snelheid of een beperkt bereik kan het verschil in totale systeemefficiëntie echter verwaarloosbaar zijn, en de lagere initiële kosten en hogere robuustheid van het gewikkelde rotorsysteem kunnen betere totale eigendomskosten opleveren.

2. Is borstelonderhoud een groot nadeel?

Het is een overweging, niet noodzakelijkerwijs een nadeel. Het onderhoud van borstels en sleepringen is een voorspelbare, geplande taak. In ruwe omgevingen heeft dit mechanische onderhoud vaak de voorkeur boven het uitvallen van gevoelige VFD-elektronica. Moderne borstelmaterialen en -ontwerpen hebben aanzienlijk langere onderhoudsintervallen, soms meer dan 12-18 maanden bij continu gebruik.

3. Kan een gewikkelde rotormotor worden gebruikt met een VFD?

Ja, in een configuratie die een "dubbel gevoed" systeem wordt genoemd, maar het is complex en ongebruikelijk. Praktischer kunnen VFD's worden gebruikt aan de statorzijde van een motor met gewikkelde rotor (waarbij de rotor is kortgesloten), maar dit doet de startvoordelen teniet en is zelden kosteneffectief in vergelijking met het gebruik van een standaard kooiankermotor.

4. Wat zijn de belangrijkste redenen om er vandaag de dag voor te kiezen?

De belangrijkste beslissingsfactoren zijn: 1) De behoefte aan een zeer hoog startkoppel met beperkte inschakelstroom (voor brekers, compressoren), 2) De behoefte aan eenvoudige, robuuste snelheidsregeling in een ruige omgeving (vuil, nat, heet), en 3) Toepassingen waarbij gecontroleerde versnelling/vertraging van cruciaal belang is om veiligheids- of procesredenen (hijswerktuigen, grote transportbanden).

5. Hoe weet ik of mijn toepassing er een nodig heeft?

Voer een gedetailleerde aandrijflijnanalyse uit. Belangrijke vragen: Wat is de WR 2 (traagheidsmoment) van de belasting? Wat is het vereiste losbreek- en acceleratiekoppel? Wat zijn de netbeperkingen? Wat is de werkomgeving? Als de analyse wijst op een hoge traagheid, een hoog startkoppel en de behoefte aan gecontroleerd starten binnen de beperkingen van het elektriciteitsnet, zou een motor met gewikkelde rotor een topkandidaat moeten zijn.